Im Bereich der Notfallhilfe und der Arbeitssicherheit kommt es auf zuverlässige und effiziente Ausrüstung an. Ein entscheidender Bestandteil ist das Atemschutzgerät, ein Lebensretter für Feuerwehrleute, Ersthelfer und Personal in gefährlichen Umgebungen. Traditionell wurden in diesen Geräten Stahlflaschen zur Speicherung der Atemluft verwendet. Mit der zunehmenden Nutzung vonKohlefaserzylindersDieser Artikel untersucht die Design- und technischen Fortschritte hinterKohlefaserzylinders in Atemgeräten und hebt die Vorteile hervor, die sie im Vergleich zu ihren Gegenstücken aus Stahl bieten.

Stärke trifft Effizienz: Der Reiz des Stärke-Gewichts-Verhältnisses

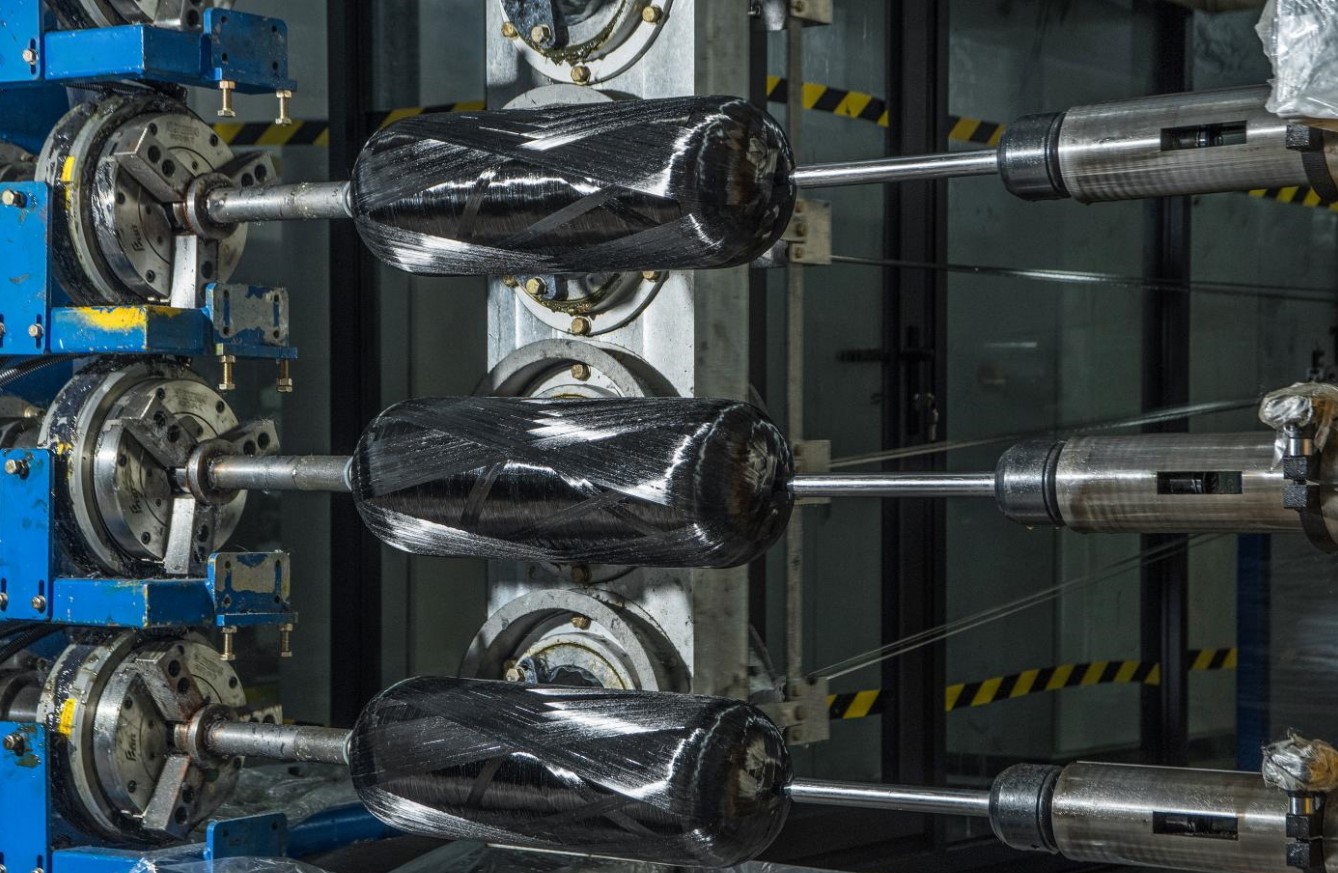

Der Hauptgrund für die EinführungKohlefaserzylinders in Atemgeräten liegt in ihrer außergewöhnlichenVerhältnis von Festigkeit zu Gewicht. Carbonfasern, die an sich unglaublich stark und leicht sind, werden sorgfältig verwoben und in eine Harzmatrix eingebettet, um einen Verbundwerkstoff zu schaffen. Das Ergebnis ist eine Flasche, die sich durch enorme Festigkeit auszeichnet und gleichzeitig bemerkenswert leicht ist. Für Feuerwehrleute und andere Berufstätige, die Atemschutzgeräte über längere Zeit tragen, bedeutet dies einen erheblichen Vorteil.

Stellen Sie sich einen Feuerwehrmann vor, der einen Brand bekämpft und mit schwerer Ausrüstung durch rauchgefüllte Korridore navigiert. Jedes Gramm zählt. Der Ersatz von Stahlflaschen durch leichtere Karbonfaserflaschen reduziert das Gesamtgewicht des Atemschutzgeräts und führt zu:

-Reduzierte Müdigkeit:Leichtere Ausrüstung ermöglicht eine bessere Ausdauer und Mobilität, was für längere Einsätze entscheidend ist.

-Verbesserte Manövrierfähigkeit:Durch das geringere Gewicht kann der Träger leichter durch enge Räume navigieren oder Leitern erklimmen.

-Erhöhte Sicherheit:Weniger Ermüdung führt zu einer besseren Entscheidungsfindung und einem geringeren Verletzungsrisiko in kritischen Situationen.

Von dieser Gewichtsreduzierung profitieren auch Industriearbeiter, die beim Betreten enger Räume oder in gefährlichen Umgebungen auf Atemschutzgeräte angewiesen sind. Jedes eingesparte Pfund bedeutet mehr Komfort und verbesserte Arbeitssicherheit.

Druckbehälterdesign: Entwickelt für Sicherheit und Zuverlässigkeit

Der Luftvorrat eines Atemgeräts wird unter hohem Druck gespeichert, um ausreichend Volumen und Durchfluss für den Träger zu gewährleisten. Dies erfordert eine robuste Druckbehälterkonstruktion. Kohlefaser bietet mit ihrem außergewöhnlichen Verhältnis von Festigkeit zu Gewicht eine perfekte Lösung. Ingenieure könnenKohlefaserzylinders, um strenge Sicherheitsstandards für die Druckbegrenzung zu erfüllen und gleichzeitig das Gewicht auf ein Minimum zu reduzieren.

Hier erfahren Sie, warum sorgfältiges Design eine entscheidende Rolle spielt:

-Faserorientierung:Durch die strategische Ausrichtung der Kohlenstofffasern während des Herstellungsprozesses können Ingenieure die Festigkeit des Zylinders optimieren, um dem Innendruck standzuhalten.

-Korblegertechniken:Die gezielte Schichtung und Anordnung der Fasern innerhalb der Zylinderwand sind entscheidend für eine gleichmäßige Festigkeit und die Vermeidung von Schwachstellen.

-Materialauswahl:Auch die Wahl der Harzmatrix, die zum Binden der Kohlenstofffasern verwendet wird, spielt eine Rolle für die Druckbeständigkeit und die Gesamtleistung.

Diese sorgfältigen Designüberlegungen stellen sicher, dassKohlefaserzylinders in Atemgeräten können die Druckluftzufuhr sicher halten und bieten dem Träger eine zuverlässige und lebensrettende Funktion.

Mehr als nur Stärke: Schlagfestigkeit für unvorhergesehene Situationen

Kohlefaser bietet zwar ein hervorragendes Verhältnis von Festigkeit zu Gewicht, doch die Schlagfestigkeit ist ein weiterer entscheidender Faktor in anspruchsvollen Umgebungen wie der Feuerwehr oder der Industrie. Die inhärente Steifheit von Kohlefaserverbundwerkstoffen kann sie anfällig für Schäden durch stumpfe Stöße machen. Ingenieure begegnen dieser Herausforderung jedoch durch:

-Strategische Faserausrichtung:Durch spezielle Faseranordnungen kann die Fähigkeit des Zylinders, Aufprallenergie zu absorbieren und effektiver zu verteilen, verbessert werden.

-Gehärtete Harzsysteme:Speziell für eine höhere Zähigkeit entwickelte Harze können die Widerstandsfähigkeit des Verbundwerkstoffs gegen Schäden durch Stöße verbessern.

-Hybriddesigns:Durch die Kombination von Kohlefaser mit anderen schlagfesten Materialien wie Kevlar kann ein Zylinder entstehen, der in Notsituationen überragende Festigkeit und Widerstandsfähigkeit gegen Unfälle oder Trümmereinschläge bietet.

Diese Fortschritte gewährleisten, dassKohlefaserzylinders sind nicht nur leicht und robust, sondern halten auch den Belastungen des realen Einsatzes in anspruchsvollen Umgebungen stand.

Einführung und Anwendungen: Leichter atmen mit Kohlefaser

Die Vorteile vonKohlefaserzylinders führen zu ihrer weit verbreiteten Verwendung in Atemgeräten in verschiedenen Bereichen:

-Brandbekämpfung:Wie bereits erwähnt, bieten die Gewichtsreduzierung und die verbesserte MobilitätKohlefaserzylinders sind für Feuerwehrleute von unschätzbarem Wert.

-Arbeitssicherheit:Personal, das in gefährlichen Umgebungen wie engen Räumen oder Chemieanlagen arbeitet, profitiert von der leichteren Ausrüstung und den verbesserten Sicherheitsfunktionen vonKohlefaserzylinders.

-Notfallmaßnahmen:Ersthelfer und medizinisches Personal, die bei Rettungseinsätzen oder medizinischen Notfällen Atemgeräte verwenden, erfahren mehr Komfort und verbesserte Mobilität mit leichterenKohlefaserzylinders.

Die Zukunft atmet auf: Kontinuierliche Innovation in Design und Technik

Die Entwicklung vonKohlefaserzylinderDie Entwicklung und Konstruktion von Atemschutzgeräten ist ein fortlaufendes Projekt. Forscher untersuchen mehrere vielversprechende Bereiche für weitere Verbesserungen:

-Nanotechnologie-Integration:Durch die Einarbeitung von Nanomaterialien in die Verbundmatrix können Festigkeit und Schlagfestigkeit potenziell weiter verbessert werden.

-Sensorintegration:Einbetten von Sensoren

Veröffentlichungszeit: 30. April 2024