Atemschutzflasches, die häufig bei der Brandbekämpfung, beim Tauchen und bei Rettungseinsätzen eingesetzt werden, sind wichtige Sicherheitswerkzeuge, die in gefährlichen Umgebungen Atemluft bereitstellen. Diese Zylinder bestehen aus verschiedenen Materialien, die jeweils aufgrund ihrer Fähigkeit ausgewählt wurden, Luft bei hohem Druck zu speichern und gleichzeitig langlebig und sicher in der Anwendung zu sein. Die drei Hauptmaterialien, die bei der Herstellung verwendet werdenAtemschutzflasches bestehen aus Aluminium, Stahl und Verbundwerkstoffen, oft mit einer Ummantelung aus Glas oder Kohlefaser.

Dieser Artikel untersucht die verschiedenen Materialien, die beim Bau vonAtemschutzflasches, wobei insbesondere die Vorteile vonZylinder aus Kohlefaserverbundstoffs, die aufgrund ihres geringen Gewichts und ihrer Robustheit immer beliebter werden.

Aluminiumzylinder

Aluminium war eines der ersten Materialien, das bei der Herstellung von Atemschutzflaschen verwendet wurde. Diese Flaschen werden heute häufig verwendet, da sie im Vergleich zu Stahl relativ leicht sind und korrosionsbeständig sind.

Vorteile:

- Leicht:Aluminiumflaschen sind leichter als Stahlflaschen und daher leichter zu tragen, insbesondere in anspruchsvollen Situationen wie bei der Brandbekämpfung oder bei Rettungseinsätzen.

- Korrosionsbeständig:Aluminium ist von Natur aus korrosionsbeständig und eignet sich daher für Umgebungen, in denen der Zylinder Feuchtigkeit oder Chemikalien ausgesetzt sein könnte.

- Kostengünstig:Aluminiumzylinder sind im Allgemeinen günstiger als Verbundzylinder und stellen daher für manche Benutzer eine attraktive Wahl dar.

Aluminiumflaschen sind jedoch nicht die leichteste verfügbare Option und für Anwendungen, bei denen das Gewicht ein kritischer Faktor ist, wie etwa bei SCBA-Systemen (Umluftunabhängiges Atemschutzgerät) oder für den Einsatz bei längeren Einsätzen, können andere Materialien vorteilhafter sein.

Stahlflaschen

Stahl war aufgrund seiner Haltbarkeit und Festigkeit traditionell das Material der Wahl für Atemschutzflaschen. Stahlflaschen halten hohen Drücken stand und sind außergewöhnlich robust, was sie zu einer zuverlässigen Option unter extremen Bedingungen macht.

Vorteile:

- Haltbarkeit:Stahlflaschen sind äußerst langlebig und stoßfest, was sie zu einer guten Wahl für raue Umgebungen macht.

- Druckfestigkeit:Stahl hält sehr hohen Drücken stand und gewährleistet, dass der Zylinder auch unter den anspruchsvollsten Bedingungen sicher und funktionsfähig bleibt.

Nachteile:

- Schwer:Stahlflaschen sind deutlich schwerer als Aluminium- oderVerbundzylinders, was das Tragen, insbesondere über längere Zeiträume, unhandlich machen kann.

- Anfällig für Korrosion:Trotz seiner Festigkeit ist Stahl anfälliger für Korrosion als Aluminium oder Verbundwerkstoffe, sodass Stahlflaschen einen höheren Wartungsaufwand erfordern, insbesondere in feuchten oder korrosiven Umgebungen.

Zylinder aus Kohlefaserverbundstoffs

In den letzten Jahren hat die Verwendung von Verbundwerkstoffen, insbesondere Kohlefaser, das Design vonAtemschutzflasches. Zylinder aus Kohlefaserverbundstoffs werden hergestellt, indem eine Aluminium- oder Kunststoffauskleidung mit Schichten aus Kohlefaser umwickelt wird, oft in Kombination mit Harz. Diese Zylinder bieten das höchste Festigkeits-Gewichts-Verhältnis aller Zylindermaterialien und sind daher eine ausgezeichnete Wahl für Anwendungen, bei denen Leistung und Mobilität entscheidend sind.

Vorteile:

- Extrem leicht: Zylinder aus Kohlefaserverbundstoffs sind viel leichter als Stahl- und Aluminiumflaschen. Für Benutzer, die sich schnell bewegen oder ihre Ausrüstung über längere Zeit tragen müssen, wie z. B. Feuerwehrleute oder Rettungskräfte, kann diese Gewichtsreduzierung einen erheblichen Unterschied machen.

- Stärke und Haltbarkeit:Trotz ihres geringen GewichtsZylinder aus Kohlefaserverbundstoffs sind unglaublich stark und können den gleichen oder sogar höheren Drücken standhalten als Stahl- oder Aluminiumflaschen. Die Kohlefaserummantelung sorgt für zusätzliche Verstärkung, sodass die Flasche Stößen und anderen Belastungen standhält, ohne ihre Integrität zu beeinträchtigen.

- Korrosionsbeständigkeit:Wie Aluminium,Zylinder aus Kohlefaserverbundstoffs sind korrosionsbeständig und daher für eine Vielzahl von Umgebungen geeignet, einschließlich solcher mit hoher Luftfeuchtigkeit oder Chemikalieneinwirkung.

Nachteile:

- Höhere Kosten: Zylinder aus Kohlefaserverbundstoffs sind teurer als Aluminium- oder Stahloptionen, was für einige Organisationen ein limitierender Faktor sein kann. Die Vorteile des geringeren Gewichts und der längeren Haltbarkeit überwiegen jedoch für viele Benutzer oft die höhere Anfangsinvestition.

- Komplexer Herstellungsprozess:Der HerstellungsprozessZylinder aus KohlefaserverbundstoffDie Herstellung von Stahl- oder Aluminiumflaschen ist komplexer als die von Stahl- oder Aluminiumflaschen. Diese Komplexität kann zu höheren Kosten führen und erfordert möglicherweise speziellere Wartungs- und Testprotokolle, um Sicherheit und Leistung langfristig zu gewährleisten.

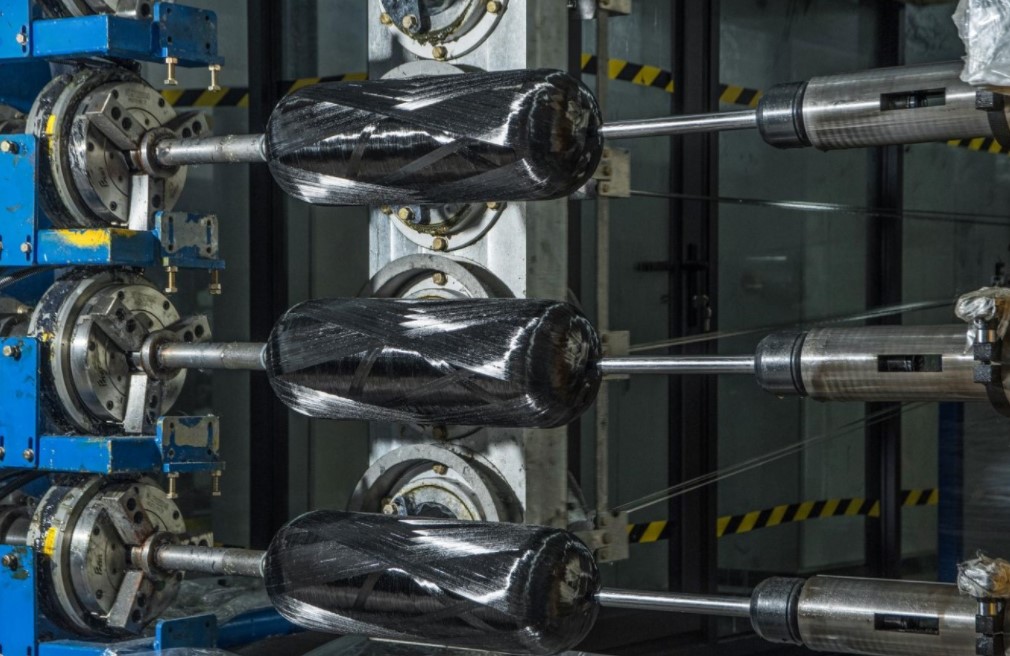

WieZylinder aus Kohlefaserverbundstoffs werden gemacht

Die Herstellung vonZylinder aus KohlefaserverbundstoffEs umfasst mehrere Phasen, von denen jede entscheidend ist, um sicherzustellen, dass das Endprodukt sowohl leicht als auch stark genug ist, um den Belastungen standzuhalten, denen es im realen Einsatz ausgesetzt sein wird.

- Liner-Produktion:Der Prozess beginnt mit der Herstellung der Innenauskleidung, die aus Aluminium oder Kunststoff bestehen kann. Diese Auskleidung dient als luftdichter Behälter, der die Druckluft enthält.

- Faserwicklung:Im nächsten Schritt wird der Zylindermantel mit Kohlefaserschichten umwickelt. Die Kohlefasern werden in Harz getränkt und anschließend mit Präzisionsmaschinen um den Zylindermantel gewickelt. Dieser Schritt gewährleistet eine gleichmäßige Verteilung der Fasern, die für die Festigkeit des Zylinders entscheidend ist.

- Aushärtung:Sobald die Fasern an Ort und Stelle sind, wird der Zylinder in einem Ofen ausgehärtet, wo das Harz aushärtet und die Fasern miteinander verbindet. Dieser Prozess verleiht dem Zylinder seine endgültige Festigkeit und Steifigkeit.

- Testen:Nach dem Aushärten wird der Zylinder strengen Tests unterzogen, um sicherzustellen, dass er die Sicherheits- und Leistungsstandards erfüllt. Dazu gehört typischerweise ein hydrostatischer Test, bei dem der Zylinder mit Wasser über seinem normalen Betriebsdruck auf Lecks oder Schwachstellen geprüft wird.

Anwendungen und Anwendungsfälle

Zylinder aus Kohlefaserverbundstoffs werden in einer Vielzahl von Anwendungen eingesetzt, darunter:

- Pressluftatmer-Systeme:Feuerwehrleute und Rettungskräfte vertrauen auf Pressluftatmer mitZylinder aus Kohlefaserverbundstoffs aufgrund ihres geringen Gewichts und ihrer Hochdruckfähigkeit, wodurch sie mehr Luft transportieren können und gleichzeitig mobil bleiben.

- Tauchen:Auch Taucher profitieren vonKohlefaserzylinders, die es ihnen ermöglichen, genügend Druckluft für längere Tauchgänge mitzuführen, ohne durch schwerere Materialien belastet zu werden.

- Medizinische Sauerstoffflasches:Im medizinischen Bereich, leichtVerbundzylinders werden häufig für tragbare Sauerstoffversorgungen verwendet, da sie einfacher zu transportieren sind als herkömmliche Stahl- oder Aluminiumflaschen.

Abschluss

Atemschutzflasches werden aus einer Vielzahl von Materialien hergestellt, jedes mit seinen Vor- und Nachteilen. Stahl und Aluminium sind traditionelle Materialien, die Haltbarkeit und Erschwinglichkeit bieten, aberZylinder aus Kohlefaserverbundstoffs erfreuen sich aufgrund ihres geringen Gewichts und ihrer hohen Festigkeit zunehmender Beliebtheit. Diese Zylinder bieten ein optimales Gleichgewicht zwischen Leistung und Mobilität und eignen sich daher ideal für anspruchsvolle Anwendungen wie Brandbekämpfung, Rettungseinsätze und Tauchen. WährendZylinder aus Kohlefaserverbundstoffs sind zwar teurer, aber aufgrund ihrer Vorteile hinsichtlich Gewichtsreduzierung und Langlebigkeit sind sie oft die bevorzugte Wahl für Profis, die in lebensbedrohlichen Situationen auf ihre Ausrüstung angewiesen sind.

Veröffentlichungszeit: 21. August 2024